ऑटोमोटिव उद्योग नवाचार का पर्याय है, घटक निर्माण में निरंतर परिशुद्धता, गति और विश्वसनीयता की मांग करता है। महत्वपूर्ण ऑटोमोटिव भागों में, निकास प्रणाली - विशेष रूप से निकास पाइप - वाहन के प्रदर्शन, उत्सर्जन नियंत्रण और शोर में कमी में महत्वपूर्ण भूमिका निभाते हैं। चूंकि निर्माता कड़े गुणवत्ता मानकों और उत्पादन लक्ष्यों को पूरा करने का प्रयास करते हैं, वेल्डिंग रोबोट निकास प्रणालियों के निर्माण में अपरिहार्य उपकरण के रूप में उभरे हैं। यह लेख बताता है कि कैसे रोबोट वेल्डिंग सिस्टम, जैसे उन्नत पोजिशनिंग उपकरण के साथ एकीकृत होते हैंरोटरी टिल्ट पोजिशनर्सऔरअनुकूलित जुड़नारऑटोमोटिव एग्जॉस्ट पाइप के उत्पादन में क्रांति ला रहे हैं, दक्षता, स्थिरता और उत्पाद की गुणवत्ता को अभूतपूर्व स्तर तक बढ़ा रहे हैं।

1. निकास पाइप निर्माण की जटिलता

निकास पाइपों को उच्च तापमान, संक्षारक गैसों और यांत्रिक कंपन सहित चरम स्थितियों के अधीन किया जाता है। इन चुनौतियों का सामना करने के लिए, उन्हें आम तौर पर स्टेनलेस स्टील या एल्युमिनाइज्ड स्टील से बनाया जाता है और जटिल ज्यामिति में निर्बाध, वायुरोधी वेल्ड की आवश्यकता होती है। पारंपरिक मैनुअल वेल्डिंग प्रक्रियाएँ अक्सर ऐसे अनुप्रयोगों में स्थिरता बनाए रखने के लिए संघर्ष करती हैं, जिससे छिद्र, अपूर्ण संलयन या विकृति जैसे दोष उत्पन्न होते हैं।

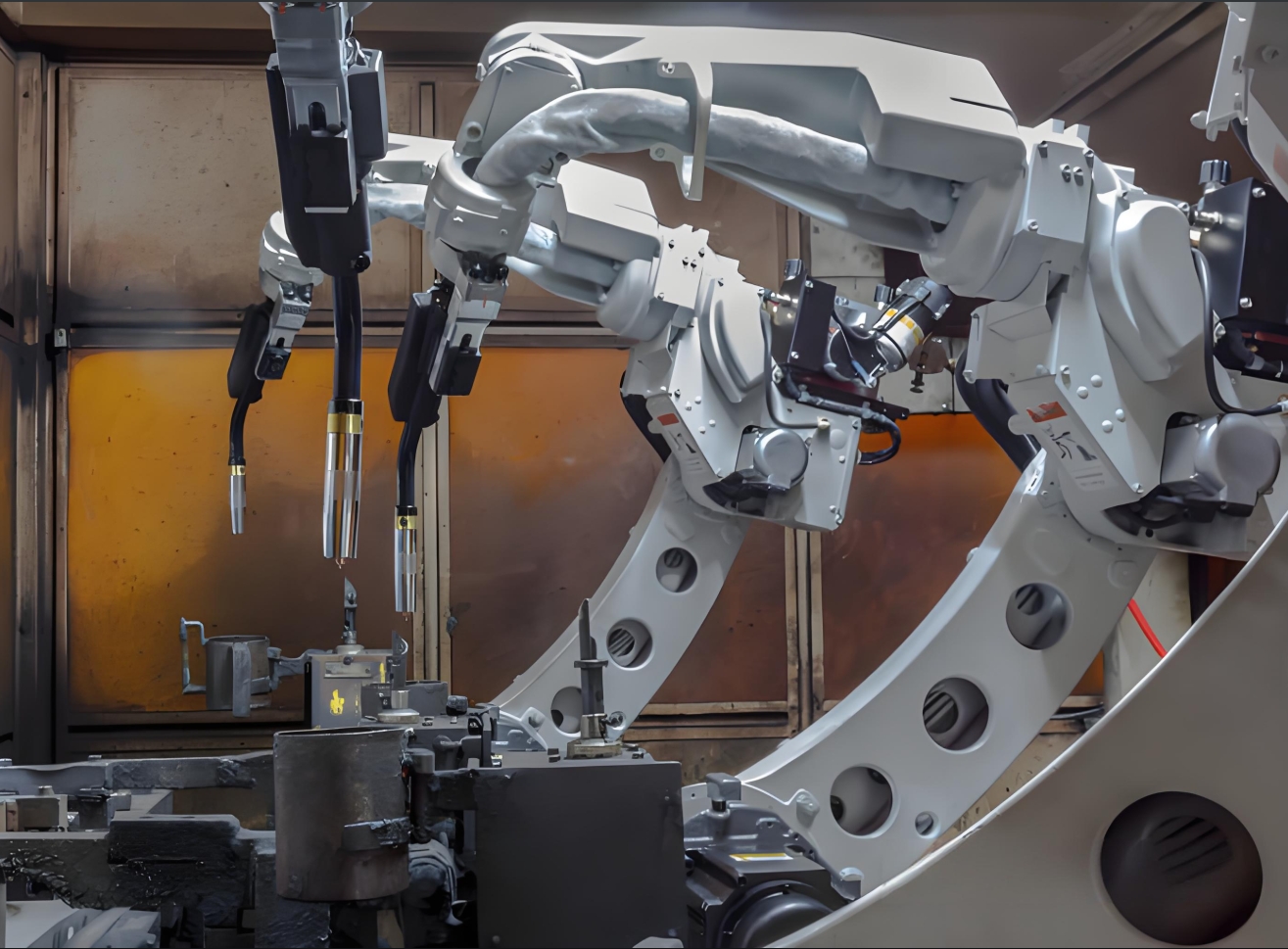

हालाँकि, वेल्डिंग रोबोट इन जटिलताओं से निपटने में माहिर हैं। मल्टी-एक्सिस आर्टिक्यूलेशन से लैस और सटीक पोजिशनिंग सिस्टम के साथ सिंक्रोनाइज़्ड, वे घुमावदार सतहों, फ्लैंग्स और जोड़ों पर दोषरहित वेल्ड प्रदान करते हैं - जो निकास प्रणाली की अखंडता सुनिश्चित करने के लिए महत्वपूर्ण है।

2. रोबोटिक वेल्डिंग का कार्य: निकास पाइपों के लिए प्रमुख अनुप्रयोग

2.1 ट्यूब-टू-फ्लैंज और ट्यूब-टू-मफलर वेल्डिंग

निकास प्रणाली में पाइप, उत्प्रेरक कन्वर्टर्स, रेज़ोनेटर और मफलर सहित कई घटक शामिल होते हैं। रोबोटिक वेल्डिंग सिस्टम ट्यूबों को फ्लैंग्स या मफलर हाउसिंग से जोड़ने को स्वचालित करते हैं, जिससे एक समान प्रवेश सुनिश्चित होता है और गर्मी से प्रभावित क्षेत्रों (HAZ) को कम किया जाता है। उदाहरण के लिए, एक6-अक्षीय व्यक्त रोबोटपाइप की परिधि के चारों ओर घूम सकता है, तथा समोच्च सतहों पर भी इष्टतम मशाल कोण और यात्रा गति बनाए रख सकता है।

2.2 पतली दीवार वाले घटकों के लिए लेजर वेल्डिंग

आधुनिक निकास पाइपों में अक्सर पतली दीवार वाली डिज़ाइन होती है, ताकि वजन कम किया जा सके और ताकत बनी रहे। लेजर वेल्डिंग रोबोट, अपने उच्च ऊर्जा घनत्व और संकीर्ण वेल्ड सीम के साथ, विरूपण को रोकते हैं और सामग्री के गुणों को संरक्षित करते हैं। यह विशेष रूप से स्टेनलेस स्टील निकास प्रणालियों के लिए फायदेमंद है, जहां परिशुद्धता सर्वोपरि है।

2.3 मोटे जोड़ों के लिए मल्टी-पास वेल्डिंग

वाणिज्यिक वाहनों में भारी-भरकम निकास प्रणालियों के लिए, रोबोटिक गैस मेटल आर्क वेल्डिंग (GMAW) सिस्टम मोटी दीवार वाली पाइपों और ब्रैकेट के बीच मज़बूत जोड़ बनाने के लिए मल्टी-पास वेल्ड निष्पादित करते हैं। अनुकूली वेल्डिंग एल्गोरिदम सामग्री भिन्नताओं को समायोजित करने के लिए वास्तविक समय में मापदंडों को समायोजित करते हैं।

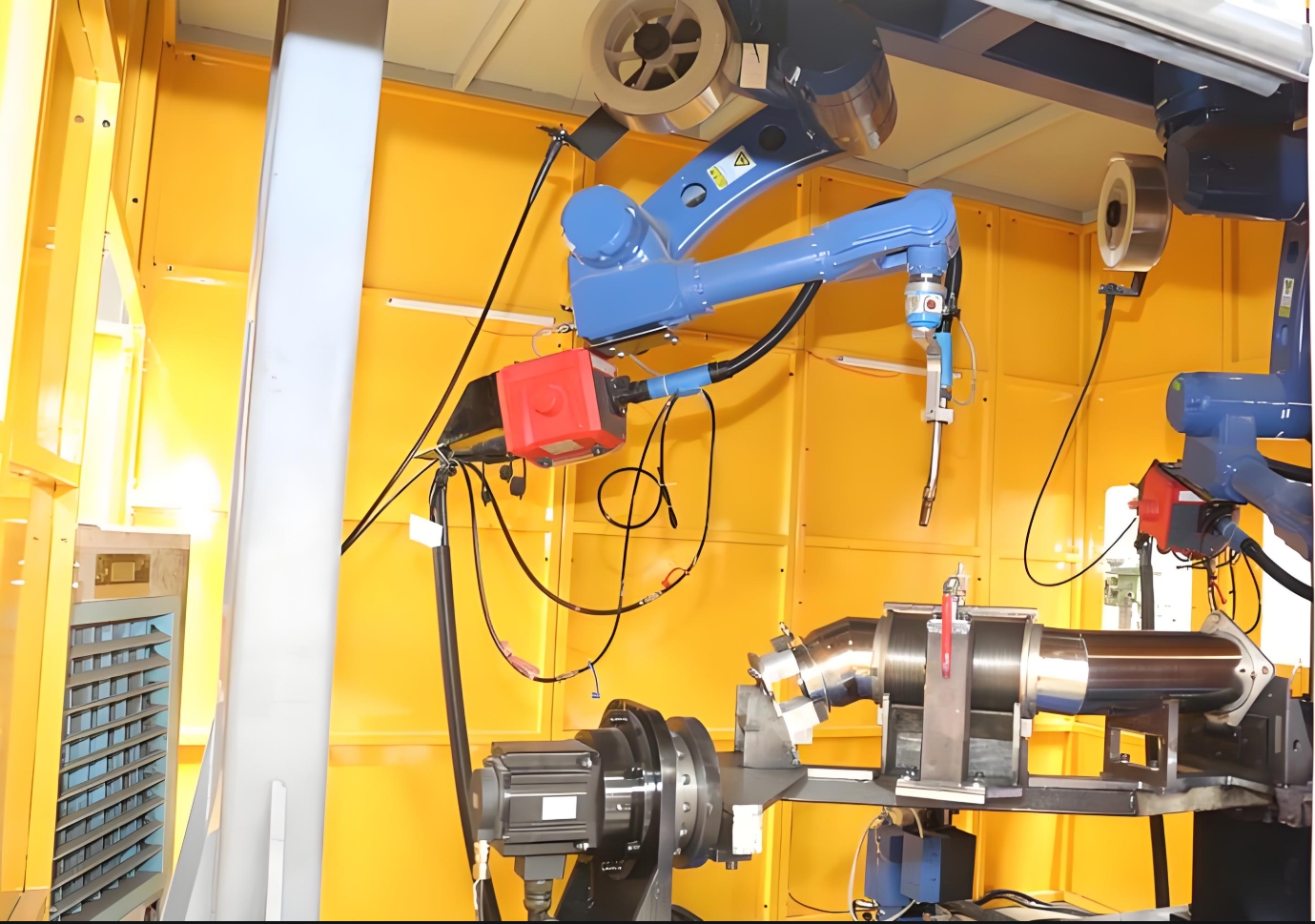

3. रोटरी टिल्ट पोजिशनर्स के साथ लचीलापन बढ़ाना

रोबोटिक वेल्डिंग सेल की दक्षता रोबोट और कार्य-वस्तु के बीच निर्बाध समन्वय पर निर्भर करती है।रोटरी टिल्ट पोजिशनर्सइस प्रक्रिया में महत्वपूर्ण भूमिका निभाते हैं, जिससे वेल्डिंग के दौरान एग्जॉस्ट पाइप का 360 डिग्री घुमाव और झुकाव संभव होता है। लाभों में शामिल हैं:

- इष्टतम संयुक्त पहुंच: पोजिशनर पाइप को पुनः दिशा प्रदान करता है, जिससे वेल्ड सीम समतल या क्षैतिज स्थिति में आ जाती है, जिससे रोबोट प्रोग्रामिंग सरल हो जाती है और चक्र समय कम हो जाता है।

- कम किया गया पुनर्स्थापन: कार्य-वस्तु को गतिशील रूप से समायोजित करके, रोबोट एक ही सेटअप में कई वेल्डिंग को पूरा कर सकता है, जिससे निष्क्रिय समय कम हो जाता है।

- बेहतर एर्गोनॉमिक्स: जब रोबोट वेल्डिंग करता है, तो ऑपरेटर घटकों को लोड/अनलोड करते हैं, जिससे थ्रूपुट अधिकतम हो जाता है।

उदाहरण के लिए, दोहरे स्टेशन वाला पोजिशनर एक पाइप को वेल्ड करने की अनुमति देता है, जबकि दूसरा पाइप लोड किया जाता है, जिससे लगभग निरंतर उत्पादन प्राप्त होता है।

4. सटीक फिक्सचरिंग: स्थिरता की रीढ़

स्वनिर्धारितवेल्डिंग फिक्सचररोबोटिक वेल्डिंग के दौरान एग्जॉस्ट घटकों को सटीक संरेखण में रखने के लिए महत्वपूर्ण हैं। मुख्य डिज़ाइन विचारों में शामिल हैं:

- क्लैम्पिंग तंत्रवायवीय या हाइड्रोलिक क्लैंप सतहों को नुकसान पहुंचाए बिना पाइपों, फ्लैंजों और ब्रैकेटों को सुरक्षित रखते हैं।

- प्रतिरूपकतात्वरित-परिवर्तन फिक्स्चर अलग-अलग पाइप व्यास या विन्यास को समायोजित करते हैं, जो मिश्रित-मॉडल उत्पादन के लिए आदर्श हैं।

- थर्मल प्रबंधनगर्मी प्रतिरोधी सामग्रियों से बने फिक्सचर वेल्डिंग आर्क के लम्बे समय तक प्रभाव को झेल सकते हैं।

उन्नत फिक्सचर्स में वेल्डिंग शुरू होने से पहले घटकों के प्लेसमेंट को सत्यापित करने के लिए सेंसर एकीकृत किए गए हैं, जिससे गलत संरेखण संबंधी दोष समाप्त हो जाते हैं।

5. दक्षता लाभ का परिमाणीकरण

निकास पाइप निर्माण में रोबोटिक वेल्डिंग प्रणाली को अपनाने से मापनीय सुधार प्राप्त होते हैं:

- चक्र समय में कमीएक रोबोट एमआईजी वेल्डर परिधिगत वेल्डिंग 60 सेकंड में पूरी कर सकता है, जबकि मैनुअल वेल्डिंग में 180+ सेकंड का समय लगता है।

- उच्च अपटाइमरोबोट न्यूनतम डाउनटाइम के साथ 24/7 संचालित होते हैं, जिससे वार्षिक उत्पादन में 30-50% की वृद्धि होती है।

- सामग्री बचतसटीक पैरामीटर नियंत्रण छींटे और पुनःकार्य को कम करता है, जिससे उपभोग्य सामग्रियों की लागत 15-20% तक कम हो जाती है।

उदाहरण के लिए, एक टियर-1 ऑटोमोटिव आपूर्तिकर्ता ने रिपोर्ट कीथ्रूपुट में 40% की वृद्धिनिकास संयोजन के लिए सिंक्रोनाइज्ड पोजिशनर्स के साथ रोबोटिक कोशिकाओं को तैनात करने के बाद।

6. गुणवत्ता को ऑटोमोटिव मानकों तक बढ़ाना

रोबोटिक वेल्डिंग IATF 16949 जैसे ऑटोमोटिव गुणवत्ता मानकों का अनुपालन सुनिश्चित करती है:

- repeatabilityरोबोट ±0.1 मिमी सटीकता के साथ वेल्ड पथों की प्रतिकृति बनाते हैं, जिससे मानवीय परिवर्तनशीलता समाप्त हो जाती है।

- दोष का पता लगानाएकीकृत दृष्टि प्रणालियां या आर्क मॉनिटरिंग सेंसर प्रक्रिया के मध्य में अनियमितताओं का पता लगाते हैं, जिससे तत्काल सुधार हो जाता है।

- प्रलेखनस्वचालित प्रणालियां ट्रेस करने योग्य वेल्ड लॉग उत्पन्न करती हैं, जो ऑडिट और रिकॉल के लिए महत्वपूर्ण हैं।

वेल्डिंग के बाद के निरीक्षणों से पता चलता है कि रोबोटिक प्रणालियां मैनुअल तरीकों की तुलना में छिद्र और दरार की दर को 90% से अधिक कम कर देती हैं।

7. स्थिरता और भविष्य के रुझान

ऑटोमोटिव निर्माता तेजी से स्थिरता को प्राथमिकता दे रहे हैं। रोबोटिक वेल्डिंग इस बदलाव का समर्थन इस प्रकार करती है:

- ऊर्जा खपत कम करनाकुशल आर्क-ऑन समय और अनुकूलित गति पथ कम बिजली उपयोग करते हैं।

- अपशिष्ट को न्यूनतम करना: उच्च प्रथम-पास उपज दर से स्क्रैप कम हो जाता है।

- लाइटवेटिंग सक्षम करनापरिशुद्ध वेल्डिंग स्थायित्व से समझौता किए बिना उन्नत, पतली सामग्रियों के उपयोग की सुविधा प्रदान करती है।

आगे देख रहा,एआई-संचालित वेल्डिंग रोबोटनई सामग्रियों के लिए मापदंडों को स्व-अनुकूलित करने के लिए मशीन लर्निंग का लाभ उठाएगा, जबकिसहयोगी रोबोट (कोबोट्स)छोटे-छोटे बैचों के उत्पादन में ऑपरेटरों की सहायता करेगा।

निष्कर्ष

ऑटोमोटिव एग्जॉस्ट सिस्टम निर्माण के उच्च-दांव वाले क्षेत्र में, वेल्डिंग रोबोट - बुद्धिमान पोजिशनर्स और फिक्स्चर द्वारा संवर्धित - सटीक इंजीनियरिंग के शिखर का प्रतिनिधित्व करते हैं। जटिल वेल्डिंग कार्यों को स्वचालित करके, ये सिस्टम निर्माताओं को तेज़ चक्र समय, त्रुटिहीन गुणवत्ता और स्केलेबल उत्पादन प्राप्त करने में सक्षम बनाते हैं। जैसे-जैसे एग्जॉस्ट उत्सर्जन नियम सख्त होते जाते हैं और वाहन डिज़ाइन विकसित होते जाते हैं, रोबोटिक वेल्डिंग तकनीक नवाचार की आधारशिला बनी रहेगी, जो ऑटोमोटिव उद्योग को एक स्मार्ट, स्वच्छ भविष्य की ओर ले जाएगी।

औद्योगिक रोबोट निर्माताओं के लिए, निकास पाइप अनुप्रयोगों में इन क्षमताओं पर जोर देने से न केवल तकनीकी विशेषज्ञता पर प्रकाश पड़ता है, बल्कि ऑटोमोटिव विनिर्माण उत्कृष्टता को आगे बढ़ाने में उनके समाधानों को आवश्यक साझेदार के रूप में भी स्थान मिलता है।

पोस्ट करने का समय: मार्च-21-2025