परिचय

ऑटोमोटिव उद्योग लंबे समय से दक्षता, सटीकता और मापनीयता बढ़ाने के लिए अत्याधुनिक तकनीकों को अपनाने में अग्रणी रहा है। इसके सबसे महत्वपूर्ण घटकों में वाहन का फ्रेम है - संरचनात्मक रीढ़ जो सुरक्षा, स्थायित्व और प्रदर्शन सुनिश्चित करती है। जैसे-जैसे हल्के वजन वाली सामग्री, अनुकूलन और तेजी से उत्पादन की मांग बढ़ती जा रही है, निर्माता फ्रेम निर्माण में क्रांति लाने के लिए औद्योगिक रोबोटों की ओर रुख कर रहे हैं। यह लेख बताता है कि कैसे रोबोटिक्स ऑटोमोटिव फ्रेम के उत्पादन को नया रूप दे रहा है, सामग्री हैंडलिंग से लेकर वेल्डिंग और गुणवत्ता नियंत्रण तक, जबकि इस गतिशील क्षेत्र में चुनौतियों और भविष्य के रुझानों को संबोधित करता है।

अनुभाग 1: ऑटोमोटिव डिज़ाइन में वाहन फ़्रेम की महत्वपूर्ण भूमिका

वाहन के फ्रेम, जिन्हें अक्सर चेसिस कहा जाता है, सभी ऑटोमोटिव सिस्टम के लिए आधार के रूप में काम करते हैं। उन्हें अत्यधिक तनाव का सामना करना पड़ता है, टक्कर के प्रभावों को अवशोषित करना पड़ता है, और वाहन और उसके रहने वालों के वजन को सहारा देना पड़ता है। आधुनिक फ्रेम को वजन घटाने के साथ ताकत को संतुलित करने के लिए उच्च शक्ति वाले स्टील, एल्यूमीनियम मिश्र धातु और यहां तक कि कार्बन फाइबर कंपोजिट जैसी उन्नत सामग्रियों का उपयोग करके इंजीनियर किया जाता है।

हालांकि, इन जटिल संरचनाओं के निर्माण के लिए अत्यधिक सटीकता की आवश्यकता होती है। वेल्डिंग संरेखण या घटक संयोजन में मामूली विचलन भी सुरक्षा और प्रदर्शन से समझौता कर सकता है। पारंपरिक मैनुअल प्रक्रियाएं आज के ऑटोमोटिव मानकों द्वारा मांगी गई कठोर सहनशीलता को पूरा करने के लिए संघर्ष करती हैं, जिससे स्वचालन की तत्काल आवश्यकता पैदा होती है।

अनुभाग 2: फ्रेम निर्माण में औद्योगिक रोबोट: प्रमुख अनुप्रयोग

2.1 सामग्री हैंडलिंग और घटक तैयारी

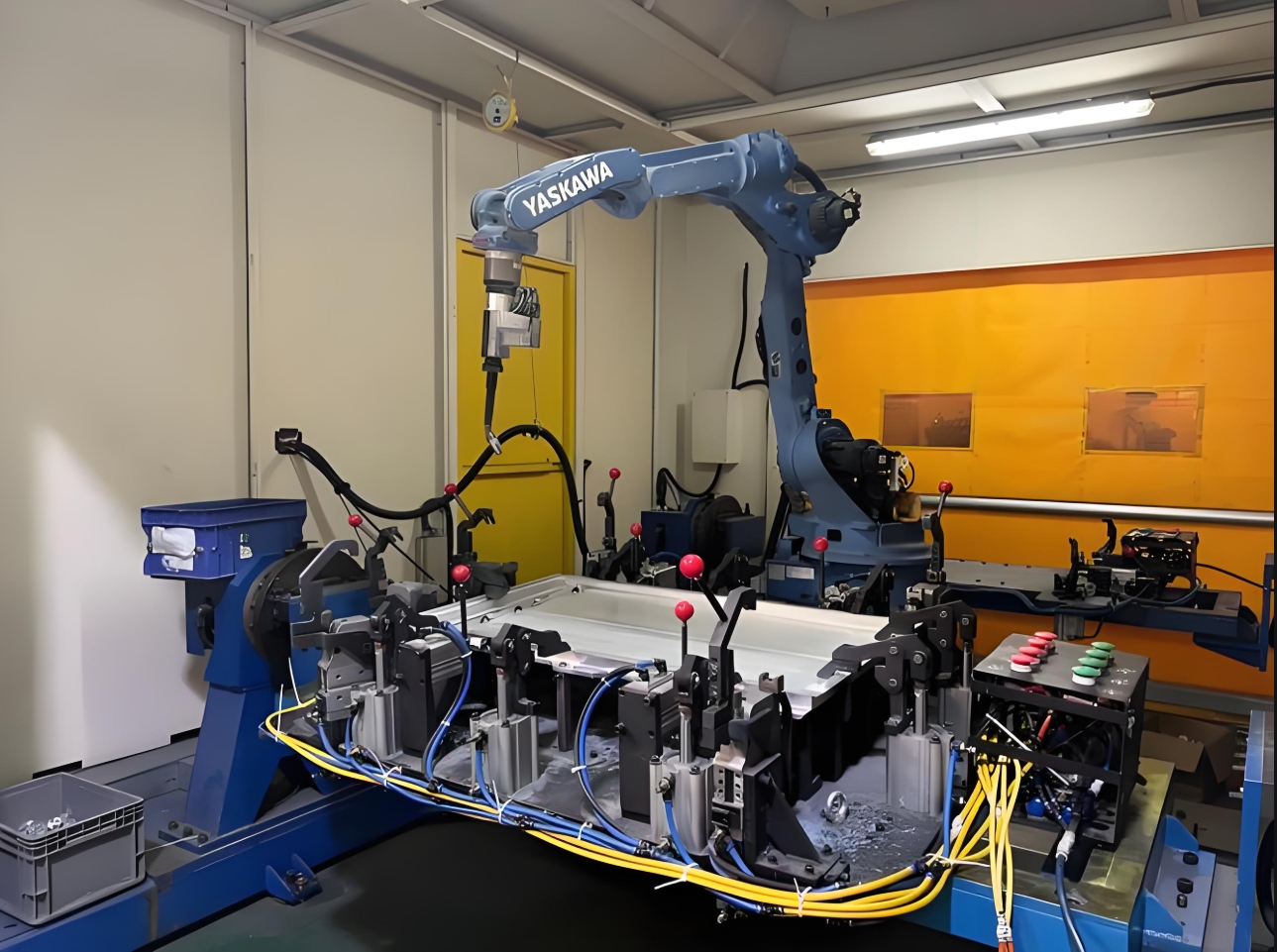

ऑटोमोटिव फ़्रेम का उत्पादन कच्चे माल के प्रसंस्करण से शुरू होता है। उन्नत ग्रिपर और विज़न सिस्टम से लैस औद्योगिक रोबोट भारी धातु की चादरों, ट्यूबों और पूर्वनिर्मित घटकों को संभालने में उत्कृष्ट हैं। उदाहरण के लिए:

- शीट धातु हेरफेररोबोट स्टील या एल्युमीनियम शीट को पहले से काटकर फ्रेम रेल, क्रॉसमेम्बर्स और ब्रैकेट्स में उप-मिलीमीटर सटीकता के साथ आकार देते हैं।

- समग्र सामग्री हैंडलिंगसहयोगी रोबोट (कोबोट्स) कार्बन फाइबर जैसी हल्की लेकिन नाजुक सामग्रियों का सुरक्षित प्रबंधन करते हैं, जिससे अपशिष्ट और मानवीय त्रुटि कम होती है।

2.2 वेल्डिंग और ज्वाइनिंग टेक्नोलॉजीज

फ्रेम निर्माण में वेल्डिंग सबसे अधिक रोबोट-गहन चरण बना हुआ है। आधुनिक रोबोटिक वेल्डिंग सिस्टम हजारों वेल्ड बिंदुओं पर बेजोड़ स्थिरता प्रदान करते हैं:

- प्रतिरोध स्पॉट वेल्डिंगबहु-अक्षीय रोबोट स्टील फ्रेम पर उच्च गति स्पॉट वेल्डिंग करते हैं, जिससे संयुक्त मजबूती सुनिश्चित होती है।

- लेसर वेल्डिंगलेजर हेड से सुसज्जित सटीक रोबोट एल्युमीनियम फ्रेम के लिए निर्बाध जोड़ बनाते हैं, जिससे तापीय विरूपण न्यूनतम हो जाता है।

- चिपकने वाला अनुप्रयोगरोबोट हाइब्रिड धातु-मिश्रित फ्रेम को जोड़ने के लिए जटिल पैटर्न में संरचनात्मक चिपकाने वाले पदार्थ लगाते हैं, यह एक ऐसी प्रक्रिया है जिसे मैन्युअल रूप से दोहराना लगभग असंभव है।

केस स्टडी: एक अग्रणी यूरोपीय ऑटोमेकर ने अनुकूली पथ सुधार के साथ 6-अक्ष रोबोटों के बेड़े को तैनात करने के बाद वेल्डिंग दोषों को 72% तक कम कर दिया, जो सेंसर फीडबैक के आधार पर वास्तविक समय में वेल्ड मापदंडों को समायोजित करने में सक्षम है।

2.3 संयोजन और एकीकरण

फ़्रेम असेंबली में सस्पेंशन माउंट, इंजन ब्रैकेट और सुरक्षा घटकों को एकीकृत करना शामिल है। दोहरे हाथ वाले रोबोट बोल्ट को कसने, बुशिंग स्थापित करने और सब-असेंबली को संरेखित करने के लिए मानव निपुणता की नकल करते हैं। विज़न-गाइडेड सिस्टम सुनिश्चित करते हैं कि घटक ± 0.1 मिमी सहनशीलता के भीतर स्थित हों, जो ड्राइवट्रेन संरेखण को बनाए रखने के लिए महत्वपूर्ण है।

2.4 गुणवत्ता आश्वासन और माप विज्ञान

सुरक्षा नियमों के अनुपालन के लिए उत्पादन के बाद निरीक्षण बहुत ज़रूरी है। रोबोटिक सिस्टम अब ये काम करते हैं:

- 3डी लेजर स्कैनिंगरोबोट सम्पूर्ण फ्रेम ज्यामिति का मानचित्रण करते हैं, ताकि विरूपण या आयामी अशुद्धियों का पता लगाया जा सके।

- अल्ट्रासोनिक परीक्षणस्वचालित जांच सतह को नुकसान पहुंचाए बिना वेल्ड अखंडता का निरीक्षण करती है।

- AI-संचालित दोष पहचानमशीन लर्निंग एल्गोरिदम सूक्ष्म दरारें या कोटिंग असंगतियों की पहचान करने के लिए कैमरा फीड का विश्लेषण करते हैं।

अनुभाग 3: फ़्रेम उत्पादन में रोबोटिक स्वचालन के लाभ

3.1 परिशुद्धता और पुनरावृत्ति

औद्योगिक रोबोट मानवीय परिवर्तनशीलता को खत्म करते हैं। एक एकल रोबोटिक वेल्डिंग सेल 24/7 उत्पादन चक्रों में 0.02 मिमी दोहराव बनाए रख सकता है, जिससे यह सुनिश्चित होता है कि प्रत्येक फ्रेम सटीक डिज़ाइन विनिर्देशों को पूरा करता है।

3.2 बढ़ी हुई श्रमिक सुरक्षा

ओवरहेड वेल्डिंग या भारी उठाने जैसे खतरनाक कार्यों को स्वचालित करके, निर्माताओं ने फ्रेम निर्माण से संबंधित कार्यस्थल पर होने वाली चोटों में 60% की कमी दर्ज की है।

3.3 लागत दक्षता

यद्यपि प्रारंभिक निवेश महत्वपूर्ण है, रोबोट निम्नलिखित तरीकों से दीर्घकालिक लागत को कम करते हैं:

- 30–50% तेज़ चक्र समय

- 20% कम सामग्री अपशिष्ट

- पुनः निर्माण व्यय में 40% की कमी

3.4 मापनीयता और लचीलापन

मॉड्यूलर रोबोटिक सेल निर्माताओं को नए फ्रेम डिज़ाइन के लिए उत्पादन लाइनों को जल्दी से फिर से कॉन्फ़िगर करने की अनुमति देते हैं। उदाहरण के लिए, बैटरी बाड़ों के साथ इलेक्ट्रिक वाहन (ईवी) फ्रेम को न्यूनतम डाउनटाइम के साथ मौजूदा सिस्टम में एकीकृत किया जा सकता है।

अनुभाग 4: रोबोटिक फ़्रेम निर्माण में चुनौतियों पर काबू पाना

4.1 सामग्री संगतता मुद्दे

मल्टी-मटेरियल फ्रेम (जैसे, स्टील-एल्यूमीनियम हाइब्रिड) में बदलाव के लिए रोबोट को अलग-अलग जोड़ने की तकनीक को संभालने की आवश्यकता होती है। समाधान में शामिल हैं:

- आर्क और लेजर प्रौद्योगिकियों को संयोजित करने वाले हाइब्रिड वेल्डिंग हेड

- अलौह धातुओं को संभालने के लिए चुंबकीय ग्रिपर

4.2 प्रोग्रामिंग जटिलता

ऑफलाइन रोबोट प्रोग्रामिंग (ओएलपी) सॉफ्टवेयर अब इंजीनियरों को रोबोटिक वर्कफ़्लो को डिजिटल रूप से अनुकरण और अनुकूलित करने की अनुमति देता है, जिससे कमीशनिंग समय में 80% तक की कमी आती है।

4.3 साइबर सुरक्षा जोखिम

चूंकि फ्रेम उत्पादन तेजी से औद्योगिक IoT के माध्यम से जुड़ता जा रहा है, इसलिए निर्माताओं को रोबोटिक नेटवर्क की सुरक्षा के लिए एन्क्रिप्टेड संचार प्रोटोकॉल और नियमित फर्मवेयर अपडेट को लागू करना होगा।

अनुभाग 5: रोबोटिक फ़्रेम निर्माण का भविष्य

5.1 एआई-संचालित अनुकूली विनिर्माण

अगली पीढ़ी के रोबोट कृत्रिम बुद्धिमत्ता का लाभ उठाएंगे:

- सामग्री की मोटाई के आधार पर स्व-अंशांकन उपकरण

- उपकरण के घिसाव की भविष्यवाणी करना और उसकी भरपाई करना

- अधिकतम मांग के दौरान ऊर्जा खपत को अनुकूलित करें

5.2 मानव-रोबोट सहयोग

बल-सीमित जोड़ों वाले कोबोट्स अंतिम फ्रेम समायोजन के लिए तकनीशियनों के साथ मिलकर काम करेंगे, तथा रोबोटिक परिशुद्धता के साथ मानव निर्णय लेने की प्रक्रिया को संयोजित करेंगे।

5.3 टिकाऊ उत्पादन

रोबोटिक प्रणालियाँ चक्रीय विनिर्माण को प्राप्त करने में महत्वपूर्ण भूमिका निभाएंगी:

- पुनर्चक्रण के लिए जीवन-अंत फ्रेमों का स्वचालित वियोजन

- कच्चे माल के उपयोग को न्यूनतम करने के लिए सटीक सामग्री जमाव

निष्कर्ष

ऑटोमोटिव फ्रेम उत्पादन में औद्योगिक रोबोटों का एकीकरण सिर्फ़ तकनीकी उन्नति से कहीं ज़्यादा है - यह वाहनों की कल्पना और निर्माण के तरीके में एक मौलिक बदलाव को दर्शाता है। बेजोड़ सटीकता, दक्षता और अनुकूलनशीलता प्रदान करके, रोबोटिक सिस्टम निर्माताओं को सुरक्षित, हल्के और अधिक टिकाऊ वाहनों की उभरती मांगों को पूरा करने में सक्षम बनाते हैं। जैसे-जैसे AI, उन्नत सेंसर और हरित प्रौद्योगिकियाँ परिपक्व होती जा रही हैं, रोबोटिक्स और ऑटोमोटिव इंजीनियरिंग के बीच तालमेल निस्संदेह उद्योग को नवाचार के अभूतपूर्व स्तरों की ओर ले जाएगा।

औद्योगिक रोबोटिक्स में विशेषज्ञता रखने वाली कंपनियों के लिए, यह परिवर्तन गतिशीलता के भविष्य को पुनर्परिभाषित करने में ऑटोमेकर्स के साथ सहयोग करने के लिए अपार अवसर प्रस्तुत करता है - एक समय में एक पूरी तरह से तैयार फ्रेम।

शब्द गणना: 1,480

महत्वपूर्ण पदोंऑटोमोटिव फ्रेम रोबोटिक्स, रोबोटिक वेल्डिंग सिस्टम, विनिर्माण में एआई, सहयोगी रोबोट, टिकाऊ उत्पादन

एसईओ अनुशंसाएँ: “ऑटोमोटिव फ्रेम ऑटोमेशन” और “कार चेसिस के लिए औद्योगिक रोबोट” को लक्षित करने वाले मेटा विवरण शामिल करें। संबंधित केस स्टडी या उत्पाद पृष्ठों के लिए आंतरिक लिंक का उपयोग करें।

पोस्ट करने का समय: मार्च-26-2025